Story Drehbank CNC Umbau

Erste Aufgabe:

Synchronisierte Leitspindel

Pro Umdrehung der

Hauptspindel (ab jetzt HS) ein definierter, einstellbarer Vorschub des

Schlittens über die Leitspindel (ab jetzt LS)

Lösung über Mikrocontroller

(ab jetzt MC), Drehgeber an der HS, Schrittmotor an der Leitspindel (LS).

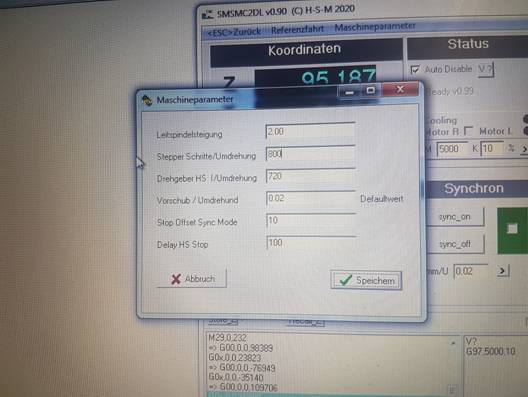

Parametrierung über

USB/RS232 (Impulse/HS Umdrehung, LS Steigung, Schrittmotor Steps/Umdrehung

LS, gewünschter Vorschub/Umdrehung )

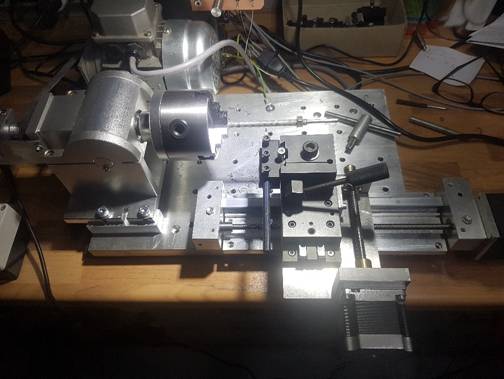

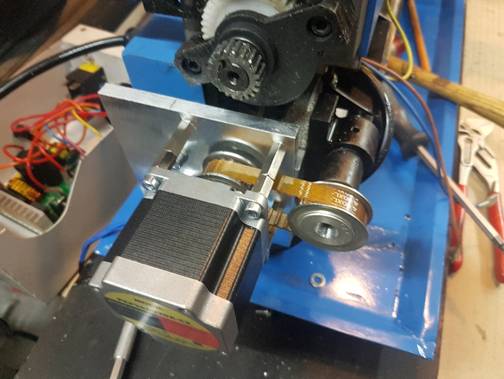

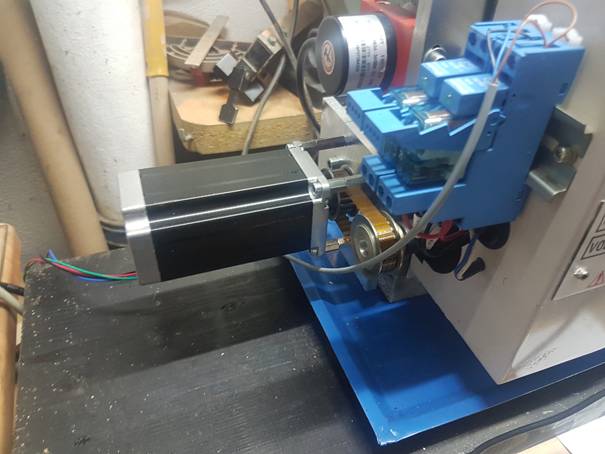

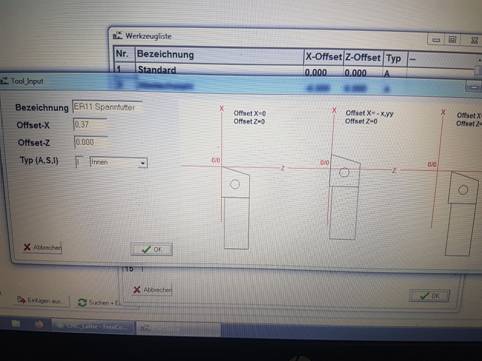

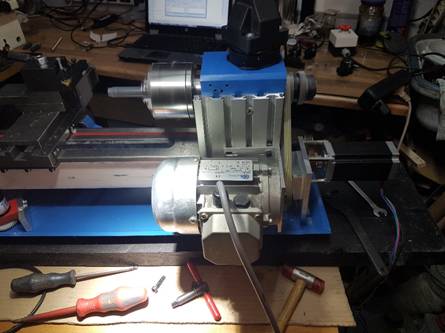

Musteraufbau (DC Motor als

HS Ersatz, einfache Linearführung mit Nema 17

Schrittmotor..1.25mm Spindelsteigung, Drehgeber am hinteren Achsausgang der

„HS“)

(Bild)

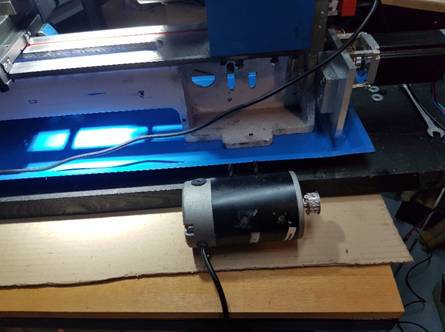

Danach erweiterter

Musteraufbau mit Drehstrommotor, Frequenzumrichter,

Schrittmotor-Achsen für Z und X

(Bilder)

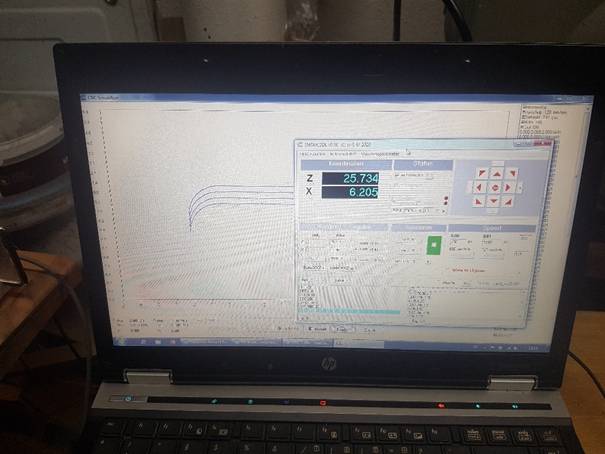

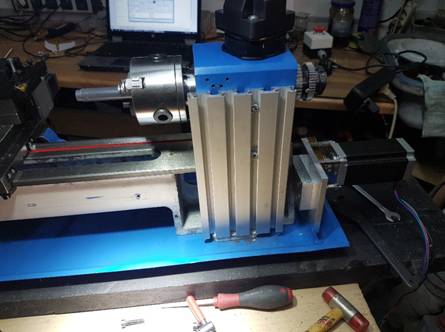

Anpassen der 3D CNC

Fräsmaschinensoftware für die 2D Drehbank

(Bild)

Implementierung der

benötigten Routinen in den MC

Die „ China Drehbank“ ist da

Und los geht es mit dem

Umbau.

Zuerst wird die X-Achse

zerlegt, die Führungen feingeschliffen und wieder

montiert.

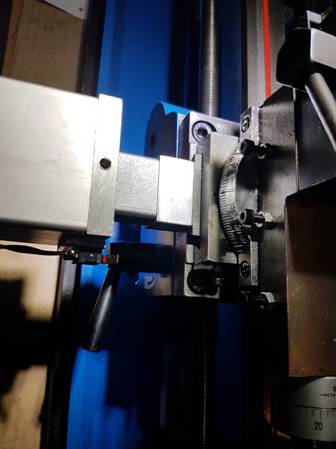

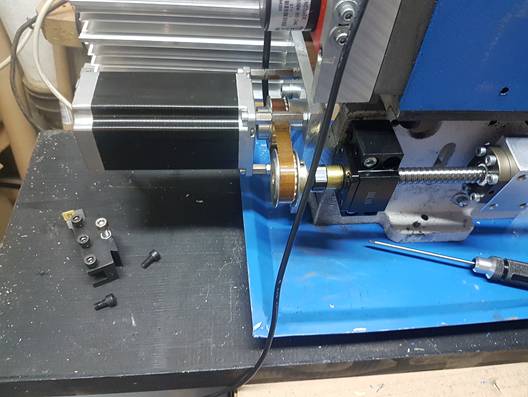

Dann Adapter für Nema23

Motor anfertigen und montieren

(Bild)

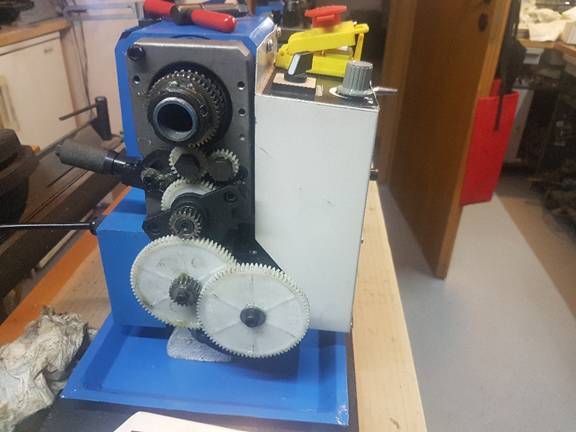

Danach werden alle Zahnräder

der originalen Leitspindel abgebaut.

Leitspindel ausbauen,

Lagerflächen nacharbeiten.

Getriebeeinheit für

Leitspindelmutter und Handkurbel abbauen.

Unbenötigte Teile (Handkurbel

und Zahnrad für Zahnstange) entfernen.

Alles wieder fluchtend

zusammengebaut.

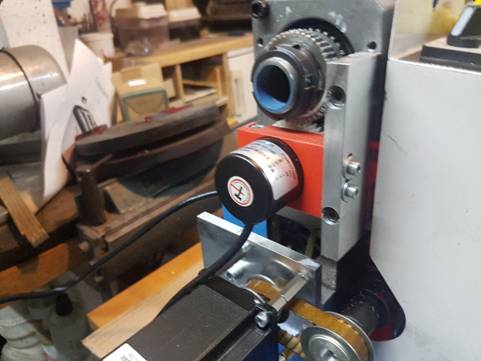

Halterung für LS

Schrittmotor gebaut und montiert

Übertragung hier mit

Zahnriemen so dass später leichter auf Kugelumlaufspindel umgerüstet werden

kann (und wird).

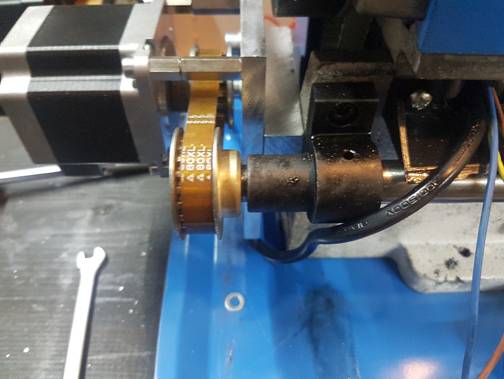

Am Ende des ersten Tages

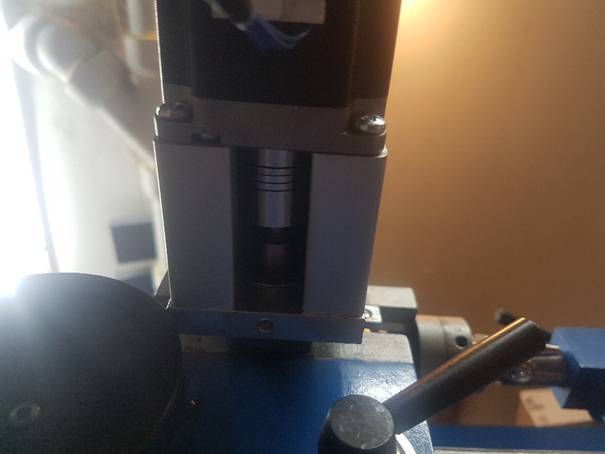

wurde noch der Drehgeber für die Leitspindesynchronisierung

montiert.

Um die Hohlachse der LS zu

erhalten wurde ein (gleichgrosses) Zahnrad des alten

Getriebes mit einem Adapter versehen und auf den Drehgeber gesetzt.

(Bild)

Montage Schnellwechselhalter

(Bild)

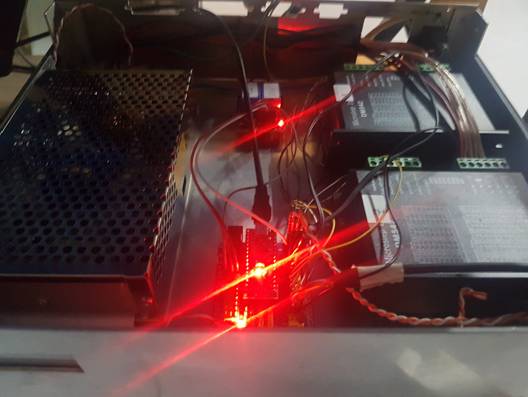

Erste Verbindung mit dem

Controller (noch im Gehäuse ohne passende Rückwand)

Parametrieren der Software

Und ein

stärkerer/schnellerer Motor für die Z-Achse

Testlauf und Feierabend 2ter

Tag….

Bau und Einbau eines Zwischenstücks

zur Verschiebung der X-Achse (nötig wegen dem weiter nach X ausladenden

Schnellwechselhalters)

Und dann noch die

Endschalter damit eine Maschinenreferenz für die noch zu realisierende

Werkzeugvoreinstellung

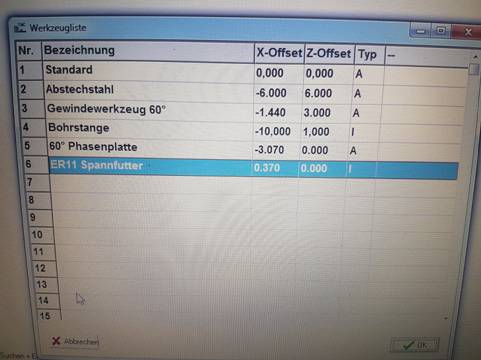

Dann brauchte die Software

eine Datenbank für die verschiedenen Werkzeuge mit Offsetwerten um die Maschine

nach Werkzeugwechsel so verfahren zu können dass die Spitze wieder an der

Position der Spitze des zuletzt verwendeten Werkzeugs ist.

Und natürlich eine

Werkzeugmessvorrichtung um den X und Z Offset zu

ermitteln.

Nachdem sich nach 5 Tagen

die China-Motorregelung für den 230V DC Motor knallend verabschiedet hat musste

der geplante Umbau auf Drehstrommotor und gutem Frequenzumrichter

vorgezogen werden.

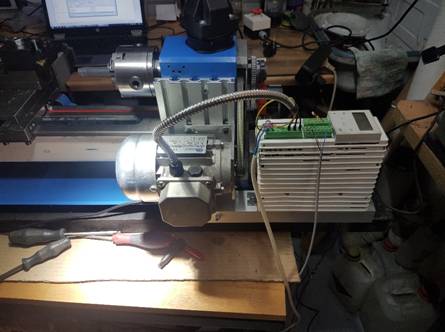

original Motor

Halte- und Einstellplatte

für den „Neuen“

Drehstrommotor

mit Lenze Frequenzumrichter

Geschirmte und möglichst

kurze Kabel sowie gute Erdung sind ein MUSS !

Zu guterletzt

wurde ein I2C DA Wandler im Controller eingebaut um die Drehzahl

programmgesteuert einstellen zu können.

Der richtige Motor ist

angekommen und wird mit Adapterplatte montiert.

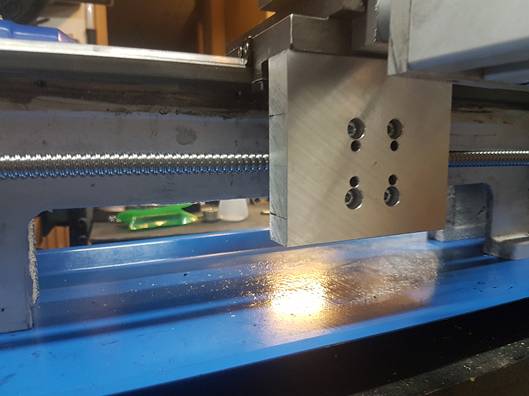

Als nächstes steht der

Ausbau der (Trapezgewinde ?) Leitspindel an um eine

Kugelumlaufspindel einzubauen.

Hier bei der „Anprobe“

Adaptierung an den

Supportschlitten

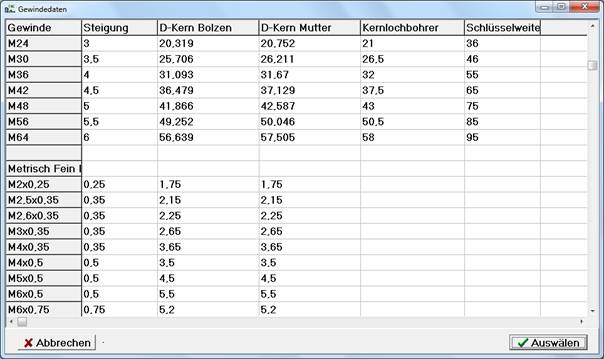

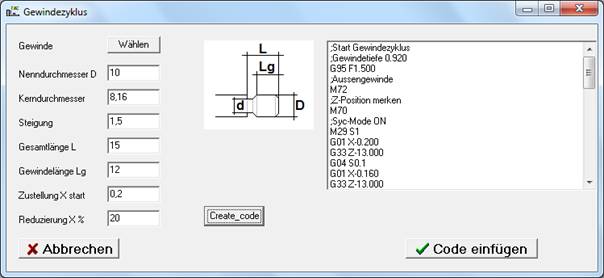

Softwaremässig wurde eine (editier- und erweiterbare)

Gewindetabelle mit Metrisch, Metrisch fein UNC und UNF eingebaut.

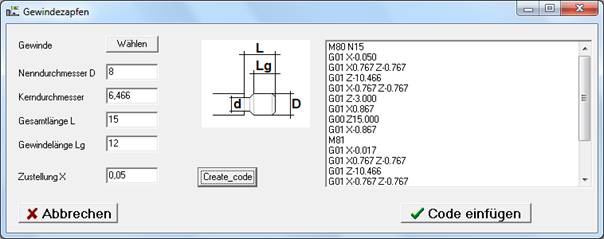

Und eine Routine zum

erzeugen von Programmteilen für Gewindezapfen

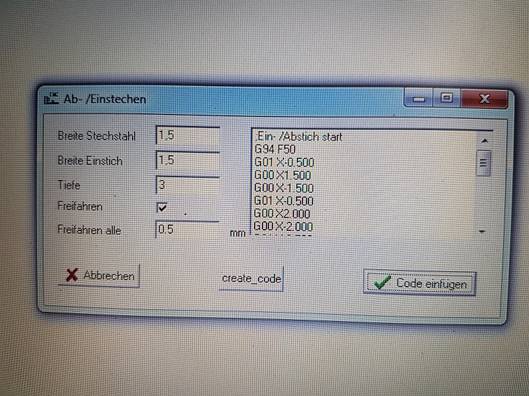

Dann kam eine Routine zur Coderzeugung für Ein- bzw. Abstechen

Nuten mit beliebiger Breite

und Tiefe mit und ohne zwischendurch freizufahren um

die Späne loszuwerden.

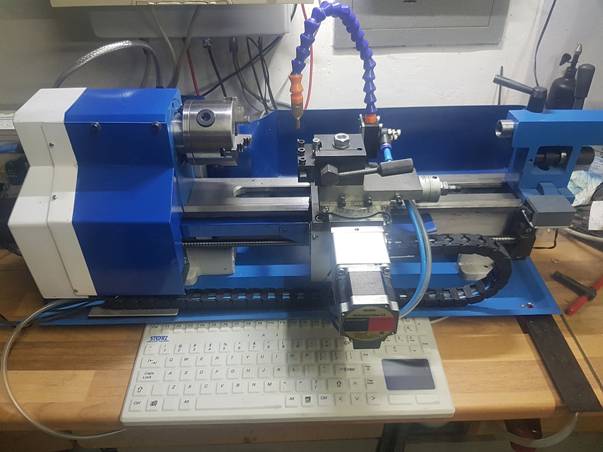

…und der überfällige

Kabelschlepp für den Schlitten inkl. Der Schläuche für die noch zu montierende

Minimalmengenkühlung.

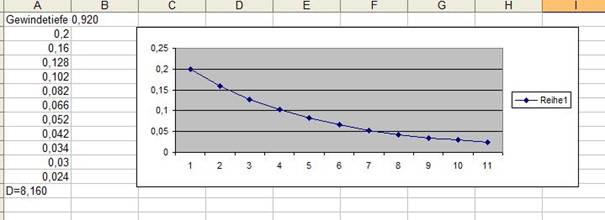

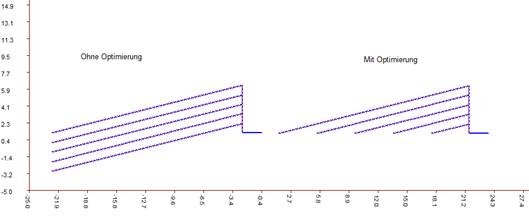

Letzte Nacht wurde die Basis

für eine adaptive X-Zustellung für den Gewindeschneidzyklus programmiert

Die Zustellung nimmt bei

steigender Tiefe ab und berücksichtigt die steigenden Schnittkräfte.

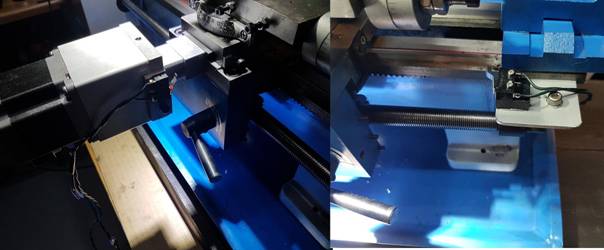

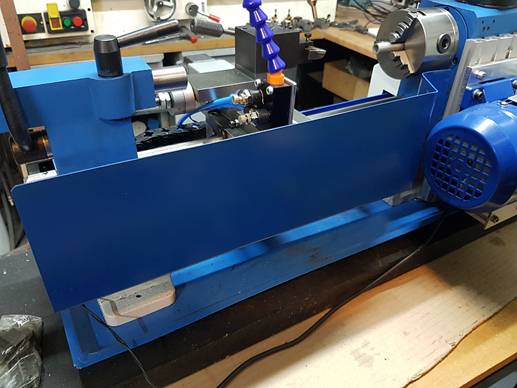

Heute etwas Handarbeit als

Blechschlosser J

Abdeckung der Kugelumlauspindel (blau) und Schutz des Motors und

Zahnriemens...

Und 2000x die X-Achse 50mm

vor und zurückfahren lassen um die groben Schwalbenschwanzführungen

einzuschleifen…

Ein Codegenerator für

Gewinde..

.. wenn man vorher den Code

für einen Gewindzapfen generiert hat werden die

relevanten Werte direkt in das Fenster übernommen.

Das original Späneschutzblech wurde angepasst und

wieder montiert

Und die Minimalmengenkühlung

installiert

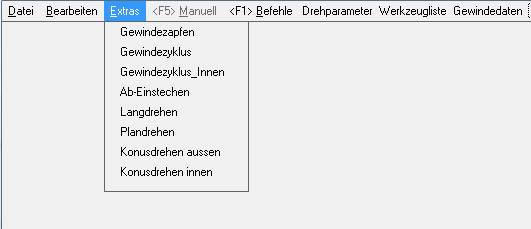

Dann kamen zusätzliche

Codegeneratoren für verschiedene Zyklen

Die Gewindezyklen bekamen

eine logarithmisch abnehmende X Zustellung

Und die Konusfunktion eine

Schnittwegoptimierung

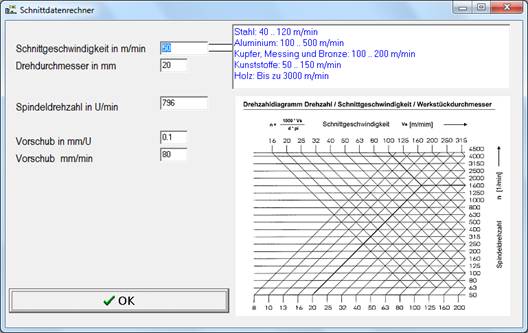

Und natürlich ein

Schnittdatenrechner

Dann endlich alles in einen

Schaltschrank montiert

Und den Monitor daran

befestigt

Dann wurde

noch der schmale Zahnriemen und die zu kleine Riemenscheibe ausgetauscht.

Zum Vergleich: der alte

(helle T5 9mm) und der neue schwarze (5M 16mm=

Und die alte kleine

Riemenscheibe im Vergleich mit der neuen,

Fertig montiert;

Ende ?

….jetzt geht es langsam

weiter wenn neue Ideen kommen